Reconstruir un motor es un gran trabajo, pero planificar inteligentemente para un proyecto de reconstrucción exitoso puede ayudar a eliminar la posibilidad de errores costosos, ahorrándole tiempo, energía y frustración. Aprenda a desmontar y volver a instalar el bloque del motor, así como a desensamblar e inspeccionar los componentes para restaurar el estado del motor, o personalizarlo para obtener el máximo rendimiento.

Parte uno de cinco:

Quitando el motor

-

1 Limpie a fondo el motor antes de comenzar si es posible. La suciedad acumulada, la suciedad y la grasa harán que la eliminación de los pernos y la desconexión de los componentes sea un trabajo complicado.

1 Limpie a fondo el motor antes de comenzar si es posible. La suciedad acumulada, la suciedad y la grasa harán que la eliminación de los pernos y la desconexión de los componentes sea un trabajo complicado. -

2 Coloque el vehículo cerca de su polipasto. Deberá poder trabajar sobre una superficie plana y bien iluminada, con espacio suficiente para colocar su polipasto y maniobrar. Si tienes un garaje lo suficientemente grande, mucho mejor.

2 Coloque el vehículo cerca de su polipasto. Deberá poder trabajar sobre una superficie plana y bien iluminada, con espacio suficiente para colocar su polipasto y maniobrar. Si tienes un garaje lo suficientemente grande, mucho mejor. - Es una buena idea tomar primeros planos de tantos componentes en el motor como sea posible, desde diferentes ángulos. Cuando empiezas a trabajar, estos pueden ser invaluables. Incluso puede imprimirlos y etiquetarlos como referencia.

-

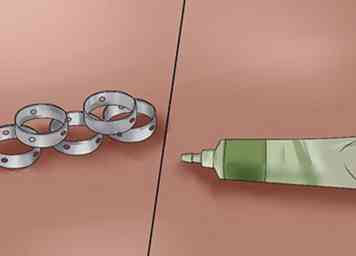

3 Organice su área de trabajo antes de comenzar. Tener túneles para sujetar los pernos, abrazaderas y sujetadores para ordenarlos, un banco de trabajo o una mesa para colocar las herramientas, y un cubo de remojo y limpieza de piezas facilitará el manejo de estos artículos.

3 Organice su área de trabajo antes de comenzar. Tener túneles para sujetar los pernos, abrazaderas y sujetadores para ordenarlos, un banco de trabajo o una mesa para colocar las herramientas, y un cubo de remojo y limpieza de piezas facilitará el manejo de estos artículos. -

4 Retire la capucha. Marque los pernos de la bisagra para que pueda encontrarlos más tarde. Aflojándolos con cuidado, haga que un ayudante lo ayude a deslizarlo y guárdelo mientras completa el trabajo. Tenga en cuenta que algunas campanas tienen conexiones eléctricas para una luz de cortesía debajo del capó o para faros, luces de señalización y faros antiniebla que están montados en ella. Estos también deberían estar desconectados.

4 Retire la capucha. Marque los pernos de la bisagra para que pueda encontrarlos más tarde. Aflojándolos con cuidado, haga que un ayudante lo ayude a deslizarlo y guárdelo mientras completa el trabajo. Tenga en cuenta que algunas campanas tienen conexiones eléctricas para una luz de cortesía debajo del capó o para faros, luces de señalización y faros antiniebla que están montados en ella. Estos también deberían estar desconectados. -

5 Comience a desconectar los componentes externos del motor. Es importante desconectar el cable de tierra de la batería antes de hacer cualquier otra cosa, luego comience a drenar el refrigerante y las mangueras del radiador para hacer el trabajo de forma segura. Tenga mucho cuidado de no dañar las abrazaderas de metal, que son más difíciles de reemplazar que las mangueras de goma, que tal vez tenga que cortar o romper.[1]

5 Comience a desconectar los componentes externos del motor. Es importante desconectar el cable de tierra de la batería antes de hacer cualquier otra cosa, luego comience a drenar el refrigerante y las mangueras del radiador para hacer el trabajo de forma segura. Tenga mucho cuidado de no dañar las abrazaderas de metal, que son más difíciles de reemplazar que las mangueras de goma, que tal vez tenga que cortar o romper.[1] - Retire el radiador y la cubierta del ventilador (si corresponde). Sea amable con él, las células de aluminio son delicadas y pueden dañarse fácilmente.

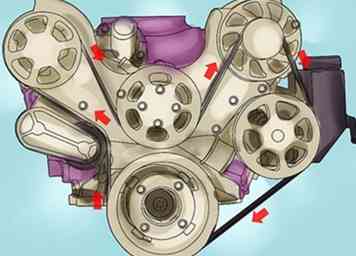

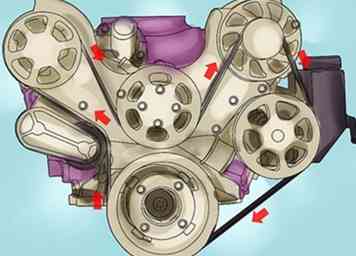

- A continuación, afloje el alternador, el conjunto de tensión, el (los) ventilador (es) de refrigeración y las correas. Desconecte el suministro de aire de admisión y las líneas de combustible. Algunos vehículos tienen un sistema de combustible que está presurizado incluso cuando el motor no está funcionando, así que prepárese para drenar el combustible y aliviar la presión antes de desconectarlos. Cuando desenrosque la bomba de la servodirección y el compresor de aire acondicionado, hágalo sin desconectar las mangueras para ahorrar tiempo en el montaje.

- Es una buena idea hacer dibujos y tomar fotos cercanas, así como etiquetar las mangueras y los cables con cinta adhesiva y marcador. No dependas de la memoria Algunos cables y mangueras solo se enchufarán en su lugar de una manera, pero algunos no son obvios. Es probable que aún necesite un gráfico, diagrama / dibujo e imágenes para facilitar el proceso de reensamblaje.

-

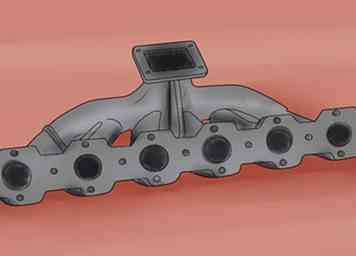

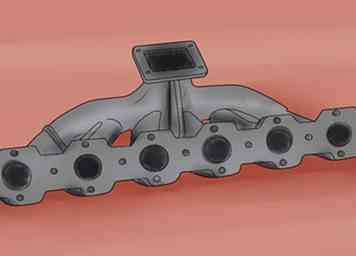

6 Retire todas las conexiones eléctricas al motor. Puede dejar los cables de la bujía para más adelante, pero comience a desconectar el colector de escape y desatornille todas las conexiones eléctricas visibles a la transmisión para preparar la desconexión de la transmisión.

6 Retire todas las conexiones eléctricas al motor. Puede dejar los cables de la bujía para más adelante, pero comience a desconectar el colector de escape y desatornille todas las conexiones eléctricas visibles a la transmisión para preparar la desconexión de la transmisión. -

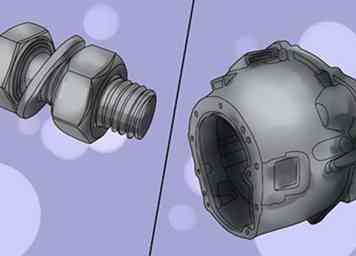

7 Retire los pernos que sujetan la campana de la caja de la transmisión al motor. Levanta el auto y colócalo en soportes de gato, luego apoya la transmisión desde abajo con otros soportes de gato. Es muy importante usar soportes de gato o algún otro soporte debajo de la transmisión antes de desconectar los pernos. Una vez que los afloja, no habrá nada que soporte la transmisión y caerá a menos que algo lo sostenga. Para vehículos con un travesaño intermedio, esto no será un problema.

7 Retire los pernos que sujetan la campana de la caja de la transmisión al motor. Levanta el auto y colócalo en soportes de gato, luego apoya la transmisión desde abajo con otros soportes de gato. Es muy importante usar soportes de gato o algún otro soporte debajo de la transmisión antes de desconectar los pernos. Una vez que los afloja, no habrá nada que soporte la transmisión y caerá a menos que algo lo sostenga. Para vehículos con un travesaño intermedio, esto no será un problema. - En la mayoría de los casos, la transmisión en sí no necesita ser removida del vehículo, siempre y cuando pueda ser sostenida de manera segura cuando se retire el motor.

-

8 Use el polipasto para quitar el motor. Conecte el polipasto a los puntos de elevación en las culatas, o los pernos más grandes cerca de la parte superior del motor y ajuste el nivelador lentamente para comenzar a levantar la parte delantera.

8 Use el polipasto para quitar el motor. Conecte el polipasto a los puntos de elevación en las culatas, o los pernos más grandes cerca de la parte superior del motor y ajuste el nivelador lentamente para comenzar a levantar la parte delantera. - Sé extremadamente cuidadoso. Haga oscilar el motor sin coche para evitar chocar contra el automóvil y baje el motor sobre la superficie de trabajo o el suelo para comenzar el desmontaje e inspección.

Parte dos de cinco:

Inspección y desmontaje del bloque del motor

-

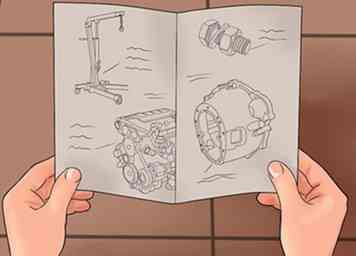

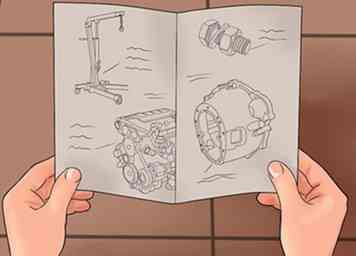

1 Obtenga el manual de la tienda para su vehículo. Ninguna visión general podría ofrecer todos los detalles necesarios para reconstruir todo tipo de motor, por lo que es esencial que consulte las instrucciones del fabricante para cada marca y modelo. Obtenga una, léala y manténgala a mano.

1 Obtenga el manual de la tienda para su vehículo. Ninguna visión general podría ofrecer todos los detalles necesarios para reconstruir todo tipo de motor, por lo que es esencial que consulte las instrucciones del fabricante para cada marca y modelo. Obtenga una, léala y manténgala a mano. - Incluso si tiene un modelo anterior, los manuales de compras están en eBay todo el tiempo por un precio relativamente bajo, y a menudo están disponibles en la biblioteca pública de forma gratuita. Si vas a invertir en el proyecto, es absolutamente esencial que obtengas el manual de la tienda para que puedas conocer las especificaciones y las particularidades del motor con el que trabajas.

-

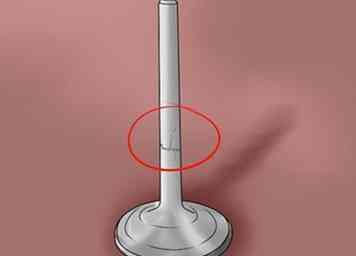

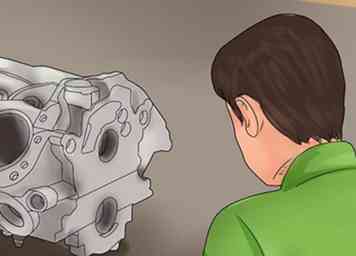

2 Realice una inspección visual del motor. Inspeccione el líquido que sale de los muchos enchufes, enviando las conexiones de la unidad y las uniones entre los componentes. Inspeccione el equilibrador armónico en busca de indicios de que la goma de aislamiento se está agrietando, lo que puede sugerir que es necesario reemplazarla. Compruebe si hay signos de sobrecalentamiento, agrietamiento y abrasión en el bloque. También verifique si queda sellador de juntas excesivo debido a trabajos anteriores.

2 Realice una inspección visual del motor. Inspeccione el líquido que sale de los muchos enchufes, enviando las conexiones de la unidad y las uniones entre los componentes. Inspeccione el equilibrador armónico en busca de indicios de que la goma de aislamiento se está agrietando, lo que puede sugerir que es necesario reemplazarla. Compruebe si hay signos de sobrecalentamiento, agrietamiento y abrasión en el bloque. También verifique si queda sellador de juntas excesivo debido a trabajos anteriores. - Además, verifique los números de identificación y de fundición para asegurarse de que el motor en el que cree que está trabajando es en realidad el motor en el que está trabajando. Los cambios de motor no son poco comunes y cada motor tiene diferentes especificaciones.

-

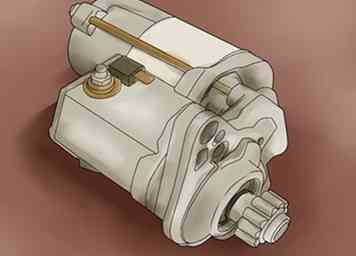

3 Inspeccione los componentes externos en el motor. Inspeccione el distribuidor para detectar signos de flojedad ejerciendo cierta presión sobre él.Inspeccione la correa del alternador en busca de signos de desgaste haciendo girar la polea y escuchando cualquier ruido inusual. Inspeccione el conjunto del embrague por desgaste.

3 Inspeccione los componentes externos en el motor. Inspeccione el distribuidor para detectar signos de flojedad ejerciendo cierta presión sobre él.Inspeccione la correa del alternador en busca de signos de desgaste haciendo girar la polea y escuchando cualquier ruido inusual. Inspeccione el conjunto del embrague por desgaste. -

4 Retire el colector de escape si no se retiró antes para facilitar la extracción del motor del compartimiento del motor. Los pernos o espárragos del colector de escape pueden estar muy corroídos, tenga cuidado de soltarlos sin dañarlos. Usar lubricantes especiales para esto puede ayudar, y los pernos extremadamente obstinados pueden requerir calor para aflojarse.

4 Retire el colector de escape si no se retiró antes para facilitar la extracción del motor del compartimiento del motor. Los pernos o espárragos del colector de escape pueden estar muy corroídos, tenga cuidado de soltarlos sin dañarlos. Usar lubricantes especiales para esto puede ayudar, y los pernos extremadamente obstinados pueden requerir calor para aflojarse. -

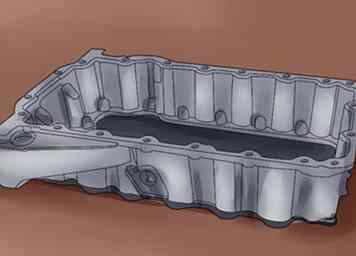

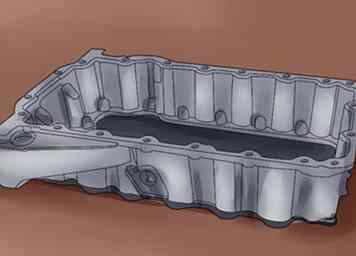

5 Comience a desarmar el resto del motor. Comience quitando el cárter de aceite y las cubiertas de válvula, luego las culatas. Asegúrese de proteger las varillas del levantador al levantar la (s) culata (s) del cilindro, si están dobladas o dañadas, deberán ser reemplazadas.

5 Comience a desarmar el resto del motor. Comience quitando el cárter de aceite y las cubiertas de válvula, luego las culatas. Asegúrese de proteger las varillas del levantador al levantar la (s) culata (s) del cilindro, si están dobladas o dañadas, deberán ser reemplazadas. -

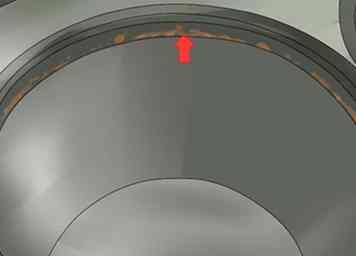

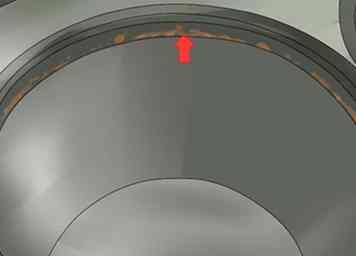

6 Verifique los orificios del cilindro. Es posible que desee utilizar un micrómetro para determinar el diámetro del orificio; es posible que los cilindros muy desgastados hayan desaparecido demasiado para permitir una reconstrucción exitosa. Si sabe que el motor no se ha reconstruido previamente, puede hacerse una buena idea del desgaste de las paredes del cilindro al observar la cresta del cilindro. Este es el punto donde el pistón suena superar, la superficie debajo de la cresta se desgasta por el contacto de los anillos del cilindro mientras viajan hacia arriba y hacia abajo, la parte superior no está desgastada, por lo que indica el diámetro del orificio original. En general, si el desgaste es inferior a 20/1000 de pulgada, los pistones originales se pueden reutilizar, más de 20/1000 requerirán que se aburra el motor y se usarán pistones sobredimensionados.

6 Verifique los orificios del cilindro. Es posible que desee utilizar un micrómetro para determinar el diámetro del orificio; es posible que los cilindros muy desgastados hayan desaparecido demasiado para permitir una reconstrucción exitosa. Si sabe que el motor no se ha reconstruido previamente, puede hacerse una buena idea del desgaste de las paredes del cilindro al observar la cresta del cilindro. Este es el punto donde el pistón suena superar, la superficie debajo de la cresta se desgasta por el contacto de los anillos del cilindro mientras viajan hacia arriba y hacia abajo, la parte superior no está desgastada, por lo que indica el diámetro del orificio original. En general, si el desgaste es inferior a 20/1000 de pulgada, los pistones originales se pueden reutilizar, más de 20/1000 requerirán que se aburra el motor y se usarán pistones sobredimensionados. -

7 Retire la cresta de los cilindros cerca de la parte superior del orificio con un escariador de cilindro (rimmer). La cresta es el punto donde el metal del cilindro no se desgasta porque los anillos no se elevan tan alto en el orificio. El desgaste del cilindro debe estar por debajo de este punto, pero el reborde se debe fresar antes de quitarlo para permitir que los pistones se puedan quitar y sin dañar, y para que sea posible la reinstalación de los pistones con anillos nuevos.

7 Retire la cresta de los cilindros cerca de la parte superior del orificio con un escariador de cilindro (rimmer). La cresta es el punto donde el metal del cilindro no se desgasta porque los anillos no se elevan tan alto en el orificio. El desgaste del cilindro debe estar por debajo de este punto, pero el reborde se debe fresar antes de quitarlo para permitir que los pistones se puedan quitar y sin dañar, y para que sea posible la reinstalación de los pistones con anillos nuevos. -

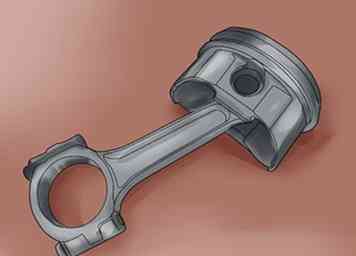

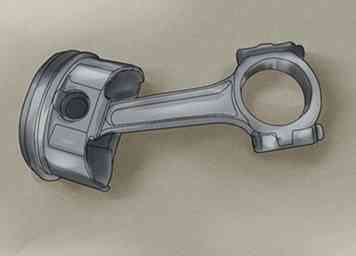

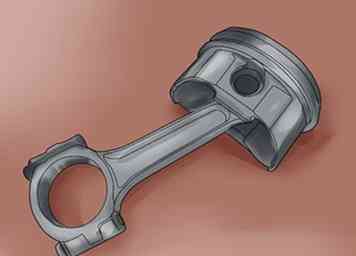

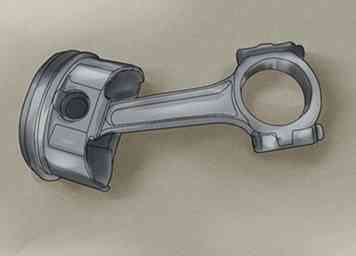

8 Retire los conjuntos de pistón y varilla. Después de retirar las tapas de varilla de las varillas, coloque protectores de varilla (cubiertas protectoras) en los extremos de las varillas y proteja los pernos para evitar que golpeen, raspen y atasquen el bloque del motor o las roscas de los pernos durante su extracción y manipulación. La manguera de combustible de goma puede cortarse para deslizarse sobre las roscas de los pernos en este caso. Una vez retirado, vuelva a colocar la misma tapa de la varilla en la varilla correspondiente, manténgala como conjuntos emparejados / emparejados numerados. Mantenga las piezas marcadas o para volver al mismo cilindro del que fueron extraídas. Esto para asegurar el equilibrio y el ajuste; y "ruptura" consistente en

8 Retire los conjuntos de pistón y varilla. Después de retirar las tapas de varilla de las varillas, coloque protectores de varilla (cubiertas protectoras) en los extremos de las varillas y proteja los pernos para evitar que golpeen, raspen y atasquen el bloque del motor o las roscas de los pernos durante su extracción y manipulación. La manguera de combustible de goma puede cortarse para deslizarse sobre las roscas de los pernos en este caso. Una vez retirado, vuelva a colocar la misma tapa de la varilla en la varilla correspondiente, manténgala como conjuntos emparejados / emparejados numerados. Mantenga las piezas marcadas o para volver al mismo cilindro del que fueron extraídas. Esto para asegurar el equilibrio y el ajuste; y "ruptura" consistente en -

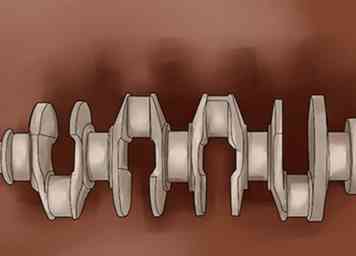

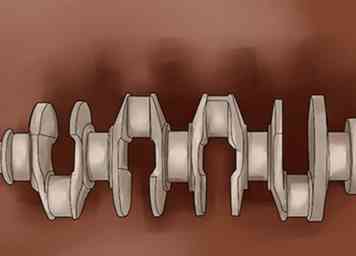

9 Retire e inspeccione el cigüeñal. Una vez que lo haya guardado, guárdelo en un lugar seguro, preferiblemente use placas de montaje de manivela para que pueda medir con precisión el cigüeñal. Mantenga los rodamientos principales viejos en orden, inspecciónelos por desgaste y exceso de suciedad. Con la manivela quitada y almacenada correctamente coloque las tapas principales de nuevo en el bloque del motor y apriételas a la especificación.

9 Retire e inspeccione el cigüeñal. Una vez que lo haya guardado, guárdelo en un lugar seguro, preferiblemente use placas de montaje de manivela para que pueda medir con precisión el cigüeñal. Mantenga los rodamientos principales viejos en orden, inspecciónelos por desgaste y exceso de suciedad. Con la manivela quitada y almacenada correctamente coloque las tapas principales de nuevo en el bloque del motor y apriételas a la especificación. - Retire el árbol de levas, los ejes del equilibrador y las unidades auxiliares. Preste atención a las calzas y espaciadores de los juegos extremos; manténgalos organizados; deberá volver a colocarlos en el orden correcto. Retire los cojinetes de la leva, prestando atención a su posición.

-

10 Realice una inspección visual del cigüeñal. Inspeccione si hay grietas y signos de sobrecalentamiento. Mida las diferentes dimensiones del cigüeñal. Estas dimensiones incluyen diámetro diario, fuera de redondo, cónico y agotado. Compare esto con las dimensiones enumeradas en el manual de la tienda.

10 Realice una inspección visual del cigüeñal. Inspeccione si hay grietas y signos de sobrecalentamiento. Mida las diferentes dimensiones del cigüeñal. Estas dimensiones incluyen diámetro diario, fuera de redondo, cónico y agotado. Compare esto con las dimensiones enumeradas en el manual de la tienda. - Si la manivela no cumple con los requisitos, márquela para su identificación y envíela a una tienda de máquinas en la que confía con la maquinaria necesaria para repavimentarla o girarla para devolverla. redondo. Si se gira la manivela, tome nota del corte, los rodamientos deberán pedirse para que coincidan con el nuevo diámetro de la muñón.

- Una vez que la tienda de máquinas ha reafilado la manivela, puede utilizar un cepillo de rifle para eliminar el exceso de suciedad de los conductos de aceite. Luego, vuelva a medir el cigüeñal para poder reemplazar los cojinetes y llevar la manivela a la holgura del rodamiento dentro de las especificaciones.

-

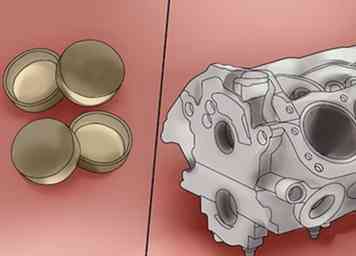

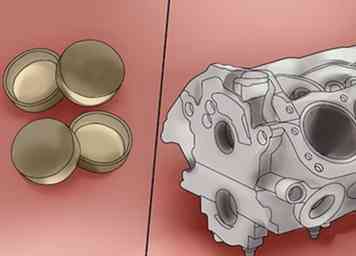

11 Terminar el desmontaje. Retire los tapones del núcleo, los soportes, las clavijas de guía y todo lo demás que esté unido a la parte exterior del bloque del motor. Realice una inspección visual del bloque del motor para detectar posibles grietas.

11 Terminar el desmontaje. Retire los tapones del núcleo, los soportes, las clavijas de guía y todo lo demás que esté unido a la parte exterior del bloque del motor. Realice una inspección visual del bloque del motor para detectar posibles grietas. - Si lo desea, podría ser una buena idea que Magnaflux bloquee el motor para buscar fugas. Magnaflux solo debe usarse para detectar fugas en hierro fundido. Use tinte penetrante para encontrar grietas en bloques de aluminio. La mayoría de las tiendas de maquinaria realizarán estas inspecciones y también pueden someter a prueba la presión de los bloques del motor y las culatas. Puede tenerlos tanque caliente el bloque del motor y la culata para limpiarlo mientras está en ello.

-

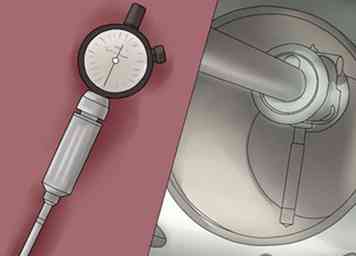

12 Mida las especificaciones. Probablemente sea mejor hacerlo en la tienda de máquinas, pero si usted mismo tiene las herramientas necesarias, puede usar una regla y un juego de espesores para verificar que la superficie de la plataforma no esté lisa. Mida tanto diagonalmente como horizontalmente. Si la superficie de la plataforma excede la especificación de planitud, vuelva a allanar el bloque. Tenga cuidado cuando vuelva a allanar para no remover demasiado material. Si se elimina demasiado material, corre el riesgo de que los pistones colisionen con las válvulas.

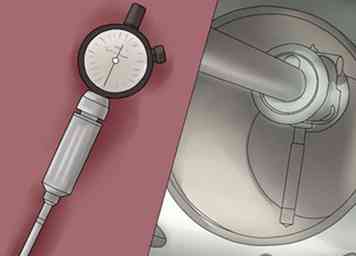

12 Mida las especificaciones. Probablemente sea mejor hacerlo en la tienda de máquinas, pero si usted mismo tiene las herramientas necesarias, puede usar una regla y un juego de espesores para verificar que la superficie de la plataforma no esté lisa. Mida tanto diagonalmente como horizontalmente. Si la superficie de la plataforma excede la especificación de planitud, vuelva a allanar el bloque. Tenga cuidado cuando vuelva a allanar para no remover demasiado material. Si se elimina demasiado material, corre el riesgo de que los pistones colisionen con las válvulas. - Utilizando un medidor de calibre de cuadrante medir el ahusamiento de cada cilindro y por fuera de la ronda. Inspeccione cada cilindro para detectar decoloración y tabla de lavar. Use una piedra de piedra rígida para identificar la tabla de lavar. Verifique la alineación y el desvío de los orificios del cojinete principal con un calibrador de diámetro interior.

Parte tres de cinco:

Desmontaje e inspección de la cabeza del cilindro

-

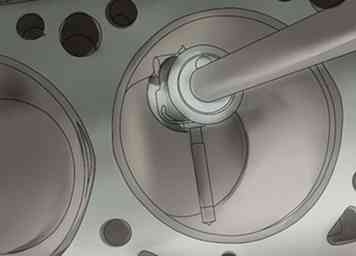

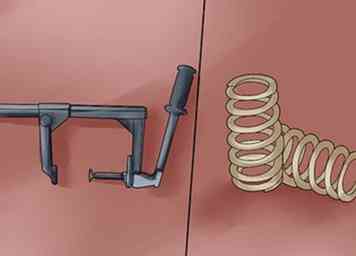

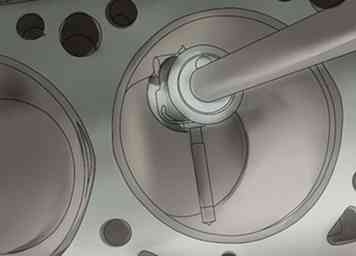

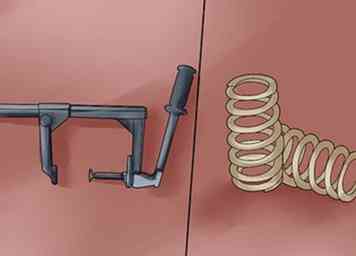

1 Use un compresor de resorte de válvula para comprimir los resortes de la válvula. Con el muelle comprimido, quite los guardaválvulas y libere lentamente el resorte de la válvula de la compresión. Una vez que pueda quitar la herramienta de compresión, quite los resortes y las calzas de la válvula. Mantenga estos componentes en orden.

1 Use un compresor de resorte de válvula para comprimir los resortes de la válvula. Con el muelle comprimido, quite los guardaválvulas y libere lentamente el resorte de la válvula de la compresión. Una vez que pueda quitar la herramienta de compresión, quite los resortes y las calzas de la válvula. Mantenga estos componentes en orden. -

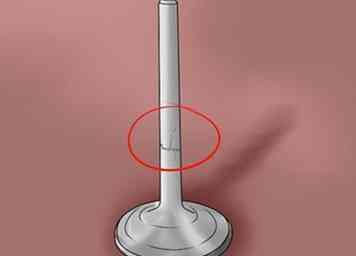

2 Retire la válvula de la cabeza. Intente no forzarlo, lo que puede rayar las guías. Para cada válvula, debe eliminar cualquier acumulación de carbón o suciedad de las válvulas y el cabezal de la válvula. De ser posible, haga que la cabeza se dispare o se incline con cuentas de vidrio en la tienda de máquinas, o use Magnaflux o tinte penetrante para encontrar grietas.[2]

2 Retire la válvula de la cabeza. Intente no forzarlo, lo que puede rayar las guías. Para cada válvula, debe eliminar cualquier acumulación de carbón o suciedad de las válvulas y el cabezal de la válvula. De ser posible, haga que la cabeza se dispare o se incline con cuentas de vidrio en la tienda de máquinas, o use Magnaflux o tinte penetrante para encontrar grietas.[2] -

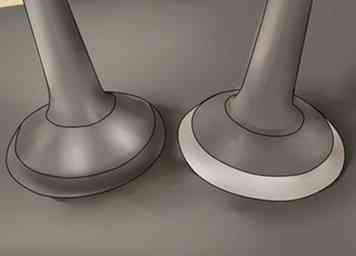

3 Verifique que la cabeza de cada válvula sea plana. Tenga en cuenta cualquier planitud que esté fuera de especificación para que pueda corregirse en el taller de la máquina después de la inspección. Inspeccione las guías por desgaste excesivo usando un indicador de cuadrante y verifique la recesión de los asientos de válvula. También es esencial verificar:

3 Verifique que la cabeza de cada válvula sea plana. Tenga en cuenta cualquier planitud que esté fuera de especificación para que pueda corregirse en el taller de la máquina después de la inspección. Inspeccione las guías por desgaste excesivo usando un indicador de cuadrante y verifique la recesión de los asientos de válvula. También es esencial verificar: - Vástagos de válvula desgastados. Use un micrómetro y reemplace cualquier válvula cuyos tallos excedan las especificaciones.

- Ranuras de guardián gastado. Reemplace cualquier guarda gastado.

- Delgados márgenes. Los márgenes deben ser más delgados en las válvulas de admisión que las válvulas de escape. Reemplace las válvulas con márgenes excesivamente delgados.

- Longitud, tensión y cuadratura. Reemplace los resortes que estén desgastados más allá de las especificaciones.

-

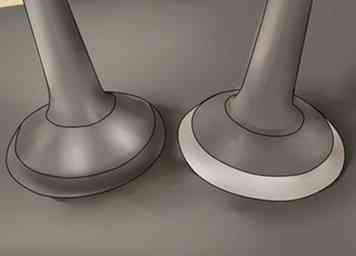

4 Reacondicione las guías de válvula desgastadas. Reemplace los asientos de la válvula empotrados y repare todas las válvulas que no van a ser reemplazadas. Máquina de los asientos de válvula. Lubrique los vástagos de la válvula con aceite de motor. Instale los sellos de la válvula.

4 Reacondicione las guías de válvula desgastadas. Reemplace los asientos de la válvula empotrados y repare todas las válvulas que no van a ser reemplazadas. Máquina de los asientos de válvula. Lubrique los vástagos de la válvula con aceite de motor. Instale los sellos de la válvula. - Los sellos de válvula vienen en 3 tipos diferentes: banda, paraguas o tipo de PC. Preste atención al orden de ensamblaje. Montar los cabezales de la válvula. Verifique si hay fugas usando una prueba de líquido o una prueba de vacío, o pídales que lo hagan en la tienda de máquinas.

Parte cuatro de cinco:

Reensamblar el bloque

-

1 Si el bloque fue mecanizado, vuelva a verificar todas las dimensiones. Las tiendas de máquinas cometen errores, pero es su trabajo verificar su trabajo. Verifique que los canales de aceite y las aberturas del sistema de lubricación en el bloque estén libres de virutas metálicas, suciedad y desechos.[3]

1 Si el bloque fue mecanizado, vuelva a verificar todas las dimensiones. Las tiendas de máquinas cometen errores, pero es su trabajo verificar su trabajo. Verifique que los canales de aceite y las aberturas del sistema de lubricación en el bloque estén libres de virutas metálicas, suciedad y desechos.[3] - Lave el bloque con agua caliente y jabón, luego seque completamente para eliminar la humedad del motor. Sople todos los orificios de los pernos con aire comprimido para eliminar cualquier residuo antes de instalar los sujetadores.

-

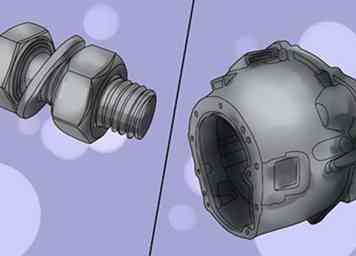

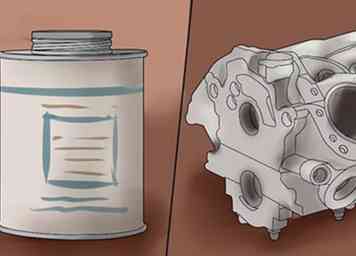

2 Aceite los componentes completamente. Instale tapones de galería de aceite y tapones de núcleo con sellador de endurecimiento. Nunca use sellador de silicona en estas áreas, que pueden disolverse y también formar desechos de goma en el sistema de lubricación.

2 Aceite los componentes completamente. Instale tapones de galería de aceite y tapones de núcleo con sellador de endurecimiento. Nunca use sellador de silicona en estas áreas, que pueden disolverse y también formar desechos de goma en el sistema de lubricación. - Prepárese para lubricar los cojinetes principales limpiando y secando los orificios del cojinete principal y la parte posterior de los cojinetes. Lubrique el interior de todos los cojinetes principales y el labio en el sello principal trasero con la grasa / aceite OEM recomendado. Luego instale los cojinetes principales y el sello principal trasero, asegurándose de instalarlos en la posición correcta.

-

3 Instale el cigüeñal y las tapas principales. Engrase los cojinetes del árbol de levas con grasa a alta presión, luego instale el árbol de levas. Como las tapas son sensibles a la posición y a la dirección, ajuste las tapas y apriételas en el bloque desde el centro hacia afuera.

3 Instale el cigüeñal y las tapas principales. Engrase los cojinetes del árbol de levas con grasa a alta presión, luego instale el árbol de levas. Como las tapas son sensibles a la posición y a la dirección, ajuste las tapas y apriételas en el bloque desde el centro hacia afuera. - Gire la manivela para ver si se une. Si la manivela gira suavemente, luego verifique el juego final.

-

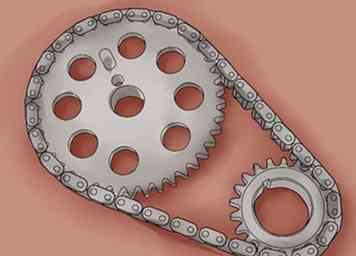

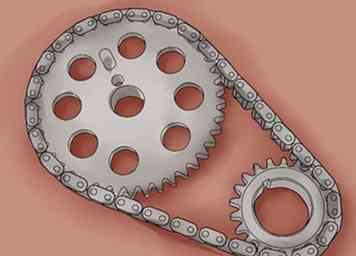

4 Instale la cadena de distribución o la correa según las especificaciones. Asegúrese de alinear correctamente las marcas de sincronización durante el reensamblaje y el grado de la leva.

4 Instale la cadena de distribución o la correa según las especificaciones. Asegúrese de alinear correctamente las marcas de sincronización durante el reensamblaje y el grado de la leva. - Para graduar la leva y establecer la sincronización, alinee las marcas de sincronización en el centro muerto superior y ajuste la rueda de grado correctamente en la leva, con la sincronización del cigüeñal / pistón y las secuencias de sincronización de la válvula adecuadas para admisión, compresión, potencia y carreras de escape de la motor.

-

5 Instale pistones, anillos, juntas y sellos nuevos. Verifique los espacios del extremo del anillo del pistón para conocer las autorizaciones OEM. Es posible que necesite anillos de gran tamaño. Si los anillos tienen un diámetro demasiado pequeño, tendrán un espacio final excesivo, pero si son demasiado grandes, estarán demasiado apretados y se pueden unir, incluso pueden romperse cuando el motor se calienta.

5 Instale pistones, anillos, juntas y sellos nuevos. Verifique los espacios del extremo del anillo del pistón para conocer las autorizaciones OEM. Es posible que necesite anillos de gran tamaño. Si los anillos tienen un diámetro demasiado pequeño, tendrán un espacio final excesivo, pero si son demasiado grandes, estarán demasiado apretados y se pueden unir, incluso pueden romperse cuando el motor se calienta. - Cuando esté instalando, debe escalonar los espacios anulares en los pistones. El pequeño espacio al final de cada anillo está girado 180 grados entre el pistón, en comparación con el siguiente anillo, reduciendo lo que a veces se llama "pasar de largo". Asegúrese de que el anillo expansor de aceite esté montado / empalmado correctamente.

-

6 Instale los conjuntos de pistón y varilla. Use protectores de muñón de varilla y lubrique las inserciones de varilla, luego instale y apriete las tapas de varilla. Mientras instala las varillas, primero apenas las ajusta y luego apriételas gradualmente en 3 etapas para asegurarse de que todas se asienten de manera uniforme y adecuada.

6 Instale los conjuntos de pistón y varilla. Use protectores de muñón de varilla y lubrique las inserciones de varilla, luego instale y apriete las tapas de varilla. Mientras instala las varillas, primero apenas las ajusta y luego apriételas gradualmente en 3 etapas para asegurarse de que todas se asienten de manera uniforme y adecuada. - Continúe girando el cigüeñal después de instalar cada pistón y apretar las tapas de la varilla para asegurarse de que aún gire libremente. Si se vuelve demasiado difícil de girar, sabrá que el último pistón de ese cilindro o los insertos de varilla se unen: las mitades del inserto deben quedar bien ajustadas sin que el extremo de una de ellas se deslice por debajo de la otra mitad. Girar la manivela de prueba después de instalar cada cojinete.

-

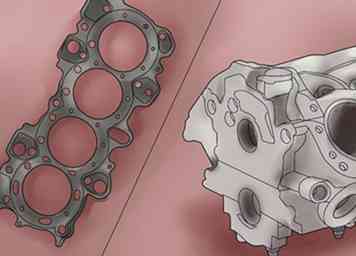

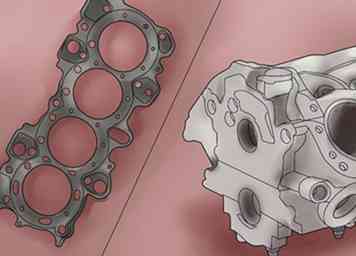

7 Instale la junta del cabezal. La junta puede ser direccional, así que asegúrese de instalarla en la dirección correcta. Recuerde colocar la cabeza para bloquear el perno o la correa OHC nunca se ejecutará correctamente y luego se desmenuzará. Use solo "cemento para juntas" si el fabricante se lo ordena.

7 Instale la junta del cabezal. La junta puede ser direccional, así que asegúrese de instalarla en la dirección correcta. Recuerde colocar la cabeza para bloquear el perno o la correa OHC nunca se ejecutará correctamente y luego se desmenuzará. Use solo "cemento para juntas" si el fabricante se lo ordena. -

8 Instale nuevas cabezas de válvulas. Lubrique las roscas y las arandelas del perno con el lubricante o sellador del Fabricante de equipo original (OEM), luego apriete los pernos en 3 etapas utilizando el patrón especificado por el OEM. Preste mucha atención tanto a la longitud como a la ubicación de los pernos.

8 Instale nuevas cabezas de válvulas. Lubrique las roscas y las arandelas del perno con el lubricante o sellador del Fabricante de equipo original (OEM), luego apriete los pernos en 3 etapas utilizando el patrón especificado por el OEM. Preste mucha atención tanto a la longitud como a la ubicación de los pernos. -

9 Instale un nuevo tren de válvulas. Asegúrese de lubricar las piezas a medida que las instala y ajuste las válvulas según sea necesario. Use un mínimo de movimiento arriba / abajo, y luego aplique torque con 1 vuelta de precarga

9 Instale un nuevo tren de válvulas. Asegúrese de lubricar las piezas a medida que las instala y ajuste las válvulas según sea necesario. Use un mínimo de movimiento arriba / abajo, y luego aplique torque con 1 vuelta de precarga

Parte cinco de cinco:

Reinstalando el motor

-

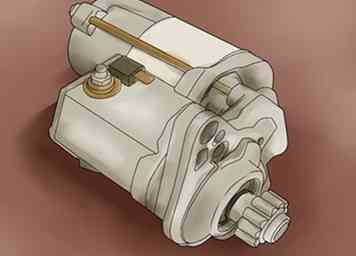

1 Complete otros proyectos que puedan ser necesarios en la reconstrucción. Si está realizando una revisión completa, es probable que desee realizar otros trabajos al mismo tiempo mientras tenga la oportunidad. Del mismo modo, generalmente no es aconsejable conectar su motor recién reconstruido a una transmisión con 200,000 millas (320,000 km) en él. Tu podrías querer:

1 Complete otros proyectos que puedan ser necesarios en la reconstrucción. Si está realizando una revisión completa, es probable que desee realizar otros trabajos al mismo tiempo mientras tenga la oportunidad. Del mismo modo, generalmente no es aconsejable conectar su motor recién reconstruido a una transmisión con 200,000 millas (320,000 km) en él. Tu podrías querer: - Instale una transmisión

- Reemplace el acondicionador de aire

- Cambiar el radiador

- Obtenga un nuevo titular

-

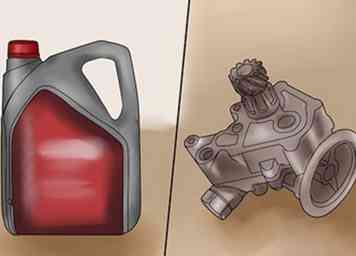

2 Prepara el motor. Llene el nuevo filtro de aceite con aceite de motor antes de la instalación, y con el aceite de rodaje recomendado por el reconstructor del motor. Cebe el sistema de lubricación accionando manualmente la bomba de aceite. Llene el sistema de enfriamiento con una mezcla 50/50 de refrigerante anticongelante nuevo y agua destilada.[4]Probablemente también necesitarás instalar:

2 Prepara el motor. Llene el nuevo filtro de aceite con aceite de motor antes de la instalación, y con el aceite de rodaje recomendado por el reconstructor del motor. Cebe el sistema de lubricación accionando manualmente la bomba de aceite. Llene el sistema de enfriamiento con una mezcla 50/50 de refrigerante anticongelante nuevo y agua destilada.[4]Probablemente también necesitarás instalar: - Bujías OEM

- nueva tapa del distribuidor, rotor y cables de bujías

- nuevo filtro de aire, filtro de combustible, filtro del cárter y válvula PCV

-

3 Baje el motor con el polipasto Es importante mantener el nivel del motor mientras lo baja en su lugar. Tenga precaución y ayuda. Sujételo a los soportes de montaje y vuelva a conectar todas las mangueras, tuberías y cables, asegurándose de que sean compatibles con las piezas nuevas que haya instalado. Vuelva a instalar el radiador y la campana, asegurándose de que todo lo que se puede fundir esté separado de los colectores de escape.

3 Baje el motor con el polipasto Es importante mantener el nivel del motor mientras lo baja en su lugar. Tenga precaución y ayuda. Sujételo a los soportes de montaje y vuelva a conectar todas las mangueras, tuberías y cables, asegurándose de que sean compatibles con las piezas nuevas que haya instalado. Vuelva a instalar el radiador y la campana, asegurándose de que todo lo que se puede fundir esté separado de los colectores de escape. -

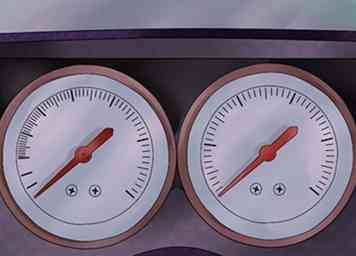

4 Realice una cuidadosa puesta en marcha inicial. Coloque el freno de emergencia y bloquee las ruedas antes de encender. Encienda el motor. Si el motor no arranca, verifique el sistema de suministro de combustible.

4 Realice una cuidadosa puesta en marcha inicial. Coloque el freno de emergencia y bloquee las ruedas antes de encender. Encienda el motor. Si el motor no arranca, verifique el sistema de suministro de combustible. - Asegúrese de controlar el manómetro de presión de aceite y el manómetro. Si nota una presión de aceite total, corte el motor inmediatamente y verifique si hay fugas de líquido. Si nota algo inusual, apague el motor inmediatamente.

-

5 Rómpalo adentro. Después de que el motor funcione de manera confiable, agréguelo a 2000 rpm para diluir el aceite en el árbol de levas. Deberá hacer funcionar el motor a varias velocidades entre 1800 y 2500 rpm durante al menos 20 minutos.[5]

5 Rómpalo adentro. Después de que el motor funcione de manera confiable, agréguelo a 2000 rpm para diluir el aceite en el árbol de levas. Deberá hacer funcionar el motor a varias velocidades entre 1800 y 2500 rpm durante al menos 20 minutos.[5] - Tire de la tapa del radiador para verificar si hay flujo o fugas adecuadas antes de que se caliente demasiado. Verifique que la batería se esté cargando.

-

6 Cambie el aceite y el filtro después de sus primeras 100 millas (160 km). Es importante facilitar la vida útil del motor, y es común cambiar el aceite después de aproximadamente 100 o 200 millas (160 o 320 km) inicialmente, luego cada mil millas durante al menos los primeros tres meses de uso.

6 Cambie el aceite y el filtro después de sus primeras 100 millas (160 km). Es importante facilitar la vida útil del motor, y es común cambiar el aceite después de aproximadamente 100 o 200 millas (160 o 320 km) inicialmente, luego cada mil millas durante al menos los primeros tres meses de uso.

Facebook

Twitter

Google+

Minotauromaquia

Minotauromaquia

1 Limpie a fondo el motor antes de comenzar si es posible. La suciedad acumulada, la suciedad y la grasa harán que la eliminación de los pernos y la desconexión de los componentes sea un trabajo complicado.

1 Limpie a fondo el motor antes de comenzar si es posible. La suciedad acumulada, la suciedad y la grasa harán que la eliminación de los pernos y la desconexión de los componentes sea un trabajo complicado.  2 Coloque el vehículo cerca de su polipasto. Deberá poder trabajar sobre una superficie plana y bien iluminada, con espacio suficiente para colocar su polipasto y maniobrar. Si tienes un garaje lo suficientemente grande, mucho mejor.

2 Coloque el vehículo cerca de su polipasto. Deberá poder trabajar sobre una superficie plana y bien iluminada, con espacio suficiente para colocar su polipasto y maniobrar. Si tienes un garaje lo suficientemente grande, mucho mejor.  3 Organice su área de trabajo antes de comenzar. Tener túneles para sujetar los pernos, abrazaderas y sujetadores para ordenarlos, un banco de trabajo o una mesa para colocar las herramientas, y un cubo de remojo y limpieza de piezas facilitará el manejo de estos artículos.

3 Organice su área de trabajo antes de comenzar. Tener túneles para sujetar los pernos, abrazaderas y sujetadores para ordenarlos, un banco de trabajo o una mesa para colocar las herramientas, y un cubo de remojo y limpieza de piezas facilitará el manejo de estos artículos.  4 Retire la capucha. Marque los pernos de la bisagra para que pueda encontrarlos más tarde. Aflojándolos con cuidado, haga que un ayudante lo ayude a deslizarlo y guárdelo mientras completa el trabajo. Tenga en cuenta que algunas campanas tienen conexiones eléctricas para una luz de cortesía debajo del capó o para faros, luces de señalización y faros antiniebla que están montados en ella. Estos también deberían estar desconectados.

4 Retire la capucha. Marque los pernos de la bisagra para que pueda encontrarlos más tarde. Aflojándolos con cuidado, haga que un ayudante lo ayude a deslizarlo y guárdelo mientras completa el trabajo. Tenga en cuenta que algunas campanas tienen conexiones eléctricas para una luz de cortesía debajo del capó o para faros, luces de señalización y faros antiniebla que están montados en ella. Estos también deberían estar desconectados.  5 Comience a desconectar los componentes externos del motor. Es importante desconectar el cable de tierra de la batería antes de hacer cualquier otra cosa, luego comience a drenar el refrigerante y las mangueras del radiador para hacer el trabajo de forma segura. Tenga mucho cuidado de no dañar las abrazaderas de metal, que son más difíciles de reemplazar que las mangueras de goma, que tal vez tenga que cortar o romper.[1]

5 Comience a desconectar los componentes externos del motor. Es importante desconectar el cable de tierra de la batería antes de hacer cualquier otra cosa, luego comience a drenar el refrigerante y las mangueras del radiador para hacer el trabajo de forma segura. Tenga mucho cuidado de no dañar las abrazaderas de metal, que son más difíciles de reemplazar que las mangueras de goma, que tal vez tenga que cortar o romper.[1]  6 Retire todas las conexiones eléctricas al motor. Puede dejar los cables de la bujía para más adelante, pero comience a desconectar el colector de escape y desatornille todas las conexiones eléctricas visibles a la transmisión para preparar la desconexión de la transmisión.

6 Retire todas las conexiones eléctricas al motor. Puede dejar los cables de la bujía para más adelante, pero comience a desconectar el colector de escape y desatornille todas las conexiones eléctricas visibles a la transmisión para preparar la desconexión de la transmisión.  7 Retire los pernos que sujetan la campana de la caja de la transmisión al motor. Levanta el auto y colócalo en soportes de gato, luego apoya la transmisión desde abajo con otros soportes de gato. Es muy importante usar soportes de gato o algún otro soporte debajo de la transmisión antes de desconectar los pernos. Una vez que los afloja, no habrá nada que soporte la transmisión y caerá a menos que algo lo sostenga. Para vehículos con un travesaño intermedio, esto no será un problema.

7 Retire los pernos que sujetan la campana de la caja de la transmisión al motor. Levanta el auto y colócalo en soportes de gato, luego apoya la transmisión desde abajo con otros soportes de gato. Es muy importante usar soportes de gato o algún otro soporte debajo de la transmisión antes de desconectar los pernos. Una vez que los afloja, no habrá nada que soporte la transmisión y caerá a menos que algo lo sostenga. Para vehículos con un travesaño intermedio, esto no será un problema.  8 Use el polipasto para quitar el motor. Conecte el polipasto a los puntos de elevación en las culatas, o los pernos más grandes cerca de la parte superior del motor y ajuste el nivelador lentamente para comenzar a levantar la parte delantera.

8 Use el polipasto para quitar el motor. Conecte el polipasto a los puntos de elevación en las culatas, o los pernos más grandes cerca de la parte superior del motor y ajuste el nivelador lentamente para comenzar a levantar la parte delantera.  1 Obtenga el manual de la tienda para su vehículo. Ninguna visión general podría ofrecer todos los detalles necesarios para reconstruir todo tipo de motor, por lo que es esencial que consulte las instrucciones del fabricante para cada marca y modelo. Obtenga una, léala y manténgala a mano.

1 Obtenga el manual de la tienda para su vehículo. Ninguna visión general podría ofrecer todos los detalles necesarios para reconstruir todo tipo de motor, por lo que es esencial que consulte las instrucciones del fabricante para cada marca y modelo. Obtenga una, léala y manténgala a mano.  2 Realice una inspección visual del motor. Inspeccione el líquido que sale de los muchos enchufes, enviando las conexiones de la unidad y las uniones entre los componentes. Inspeccione el equilibrador armónico en busca de indicios de que la goma de aislamiento se está agrietando, lo que puede sugerir que es necesario reemplazarla. Compruebe si hay signos de sobrecalentamiento, agrietamiento y abrasión en el bloque. También verifique si queda sellador de juntas excesivo debido a trabajos anteriores.

2 Realice una inspección visual del motor. Inspeccione el líquido que sale de los muchos enchufes, enviando las conexiones de la unidad y las uniones entre los componentes. Inspeccione el equilibrador armónico en busca de indicios de que la goma de aislamiento se está agrietando, lo que puede sugerir que es necesario reemplazarla. Compruebe si hay signos de sobrecalentamiento, agrietamiento y abrasión en el bloque. También verifique si queda sellador de juntas excesivo debido a trabajos anteriores.  3 Inspeccione los componentes externos en el motor. Inspeccione el distribuidor para detectar signos de flojedad ejerciendo cierta presión sobre él.Inspeccione la correa del alternador en busca de signos de desgaste haciendo girar la polea y escuchando cualquier ruido inusual. Inspeccione el conjunto del embrague por desgaste.

3 Inspeccione los componentes externos en el motor. Inspeccione el distribuidor para detectar signos de flojedad ejerciendo cierta presión sobre él.Inspeccione la correa del alternador en busca de signos de desgaste haciendo girar la polea y escuchando cualquier ruido inusual. Inspeccione el conjunto del embrague por desgaste.  4 Retire el colector de escape si no se retiró antes para facilitar la extracción del motor del compartimiento del motor. Los pernos o espárragos del colector de escape pueden estar muy corroídos, tenga cuidado de soltarlos sin dañarlos. Usar lubricantes especiales para esto puede ayudar, y los pernos extremadamente obstinados pueden requerir calor para aflojarse.

4 Retire el colector de escape si no se retiró antes para facilitar la extracción del motor del compartimiento del motor. Los pernos o espárragos del colector de escape pueden estar muy corroídos, tenga cuidado de soltarlos sin dañarlos. Usar lubricantes especiales para esto puede ayudar, y los pernos extremadamente obstinados pueden requerir calor para aflojarse.  5 Comience a desarmar el resto del motor. Comience quitando el cárter de aceite y las cubiertas de válvula, luego las culatas. Asegúrese de proteger las varillas del levantador al levantar la (s) culata (s) del cilindro, si están dobladas o dañadas, deberán ser reemplazadas.

5 Comience a desarmar el resto del motor. Comience quitando el cárter de aceite y las cubiertas de válvula, luego las culatas. Asegúrese de proteger las varillas del levantador al levantar la (s) culata (s) del cilindro, si están dobladas o dañadas, deberán ser reemplazadas.  6 Verifique los orificios del cilindro. Es posible que desee utilizar un micrómetro para determinar el diámetro del orificio; es posible que los cilindros muy desgastados hayan desaparecido demasiado para permitir una reconstrucción exitosa. Si sabe que el motor no se ha reconstruido previamente, puede hacerse una buena idea del desgaste de las paredes del cilindro al observar la cresta del cilindro. Este es el punto donde el pistón suena superar, la superficie debajo de la cresta se desgasta por el contacto de los anillos del cilindro mientras viajan hacia arriba y hacia abajo, la parte superior no está desgastada, por lo que indica el diámetro del orificio original. En general, si el desgaste es inferior a 20/1000 de pulgada, los pistones originales se pueden reutilizar, más de 20/1000 requerirán que se aburra el motor y se usarán pistones sobredimensionados.

6 Verifique los orificios del cilindro. Es posible que desee utilizar un micrómetro para determinar el diámetro del orificio; es posible que los cilindros muy desgastados hayan desaparecido demasiado para permitir una reconstrucción exitosa. Si sabe que el motor no se ha reconstruido previamente, puede hacerse una buena idea del desgaste de las paredes del cilindro al observar la cresta del cilindro. Este es el punto donde el pistón suena superar, la superficie debajo de la cresta se desgasta por el contacto de los anillos del cilindro mientras viajan hacia arriba y hacia abajo, la parte superior no está desgastada, por lo que indica el diámetro del orificio original. En general, si el desgaste es inferior a 20/1000 de pulgada, los pistones originales se pueden reutilizar, más de 20/1000 requerirán que se aburra el motor y se usarán pistones sobredimensionados.  7 Retire la cresta de los cilindros cerca de la parte superior del orificio con un escariador de cilindro (rimmer). La cresta es el punto donde el metal del cilindro no se desgasta porque los anillos no se elevan tan alto en el orificio. El desgaste del cilindro debe estar por debajo de este punto, pero el reborde se debe fresar antes de quitarlo para permitir que los pistones se puedan quitar y sin dañar, y para que sea posible la reinstalación de los pistones con anillos nuevos.

7 Retire la cresta de los cilindros cerca de la parte superior del orificio con un escariador de cilindro (rimmer). La cresta es el punto donde el metal del cilindro no se desgasta porque los anillos no se elevan tan alto en el orificio. El desgaste del cilindro debe estar por debajo de este punto, pero el reborde se debe fresar antes de quitarlo para permitir que los pistones se puedan quitar y sin dañar, y para que sea posible la reinstalación de los pistones con anillos nuevos.  8 Retire los conjuntos de pistón y varilla. Después de retirar las tapas de varilla de las varillas, coloque protectores de varilla (cubiertas protectoras) en los extremos de las varillas y proteja los pernos para evitar que golpeen, raspen y atasquen el bloque del motor o las roscas de los pernos durante su extracción y manipulación. La manguera de combustible de goma puede cortarse para deslizarse sobre las roscas de los pernos en este caso. Una vez retirado, vuelva a colocar la misma tapa de la varilla en la varilla correspondiente, manténgala como conjuntos emparejados / emparejados numerados. Mantenga las piezas marcadas o para volver al mismo cilindro del que fueron extraídas. Esto para asegurar el equilibrio y el ajuste; y "ruptura" consistente en

8 Retire los conjuntos de pistón y varilla. Después de retirar las tapas de varilla de las varillas, coloque protectores de varilla (cubiertas protectoras) en los extremos de las varillas y proteja los pernos para evitar que golpeen, raspen y atasquen el bloque del motor o las roscas de los pernos durante su extracción y manipulación. La manguera de combustible de goma puede cortarse para deslizarse sobre las roscas de los pernos en este caso. Una vez retirado, vuelva a colocar la misma tapa de la varilla en la varilla correspondiente, manténgala como conjuntos emparejados / emparejados numerados. Mantenga las piezas marcadas o para volver al mismo cilindro del que fueron extraídas. Esto para asegurar el equilibrio y el ajuste; y "ruptura" consistente en  9 Retire e inspeccione el cigüeñal. Una vez que lo haya guardado, guárdelo en un lugar seguro, preferiblemente use placas de montaje de manivela para que pueda medir con precisión el cigüeñal. Mantenga los rodamientos principales viejos en orden, inspecciónelos por desgaste y exceso de suciedad. Con la manivela quitada y almacenada correctamente coloque las tapas principales de nuevo en el bloque del motor y apriételas a la especificación.

9 Retire e inspeccione el cigüeñal. Una vez que lo haya guardado, guárdelo en un lugar seguro, preferiblemente use placas de montaje de manivela para que pueda medir con precisión el cigüeñal. Mantenga los rodamientos principales viejos en orden, inspecciónelos por desgaste y exceso de suciedad. Con la manivela quitada y almacenada correctamente coloque las tapas principales de nuevo en el bloque del motor y apriételas a la especificación.  10 Realice una inspección visual del cigüeñal. Inspeccione si hay grietas y signos de sobrecalentamiento. Mida las diferentes dimensiones del cigüeñal. Estas dimensiones incluyen diámetro diario, fuera de redondo, cónico y agotado. Compare esto con las dimensiones enumeradas en el manual de la tienda.

10 Realice una inspección visual del cigüeñal. Inspeccione si hay grietas y signos de sobrecalentamiento. Mida las diferentes dimensiones del cigüeñal. Estas dimensiones incluyen diámetro diario, fuera de redondo, cónico y agotado. Compare esto con las dimensiones enumeradas en el manual de la tienda.  11 Terminar el desmontaje. Retire los tapones del núcleo, los soportes, las clavijas de guía y todo lo demás que esté unido a la parte exterior del bloque del motor. Realice una inspección visual del bloque del motor para detectar posibles grietas.

11 Terminar el desmontaje. Retire los tapones del núcleo, los soportes, las clavijas de guía y todo lo demás que esté unido a la parte exterior del bloque del motor. Realice una inspección visual del bloque del motor para detectar posibles grietas.  12 Mida las especificaciones. Probablemente sea mejor hacerlo en la tienda de máquinas, pero si usted mismo tiene las herramientas necesarias, puede usar una regla y un juego de espesores para verificar que la superficie de la plataforma no esté lisa. Mida tanto diagonalmente como horizontalmente. Si la superficie de la plataforma excede la especificación de planitud, vuelva a allanar el bloque. Tenga cuidado cuando vuelva a allanar para no remover demasiado material. Si se elimina demasiado material, corre el riesgo de que los pistones colisionen con las válvulas.

12 Mida las especificaciones. Probablemente sea mejor hacerlo en la tienda de máquinas, pero si usted mismo tiene las herramientas necesarias, puede usar una regla y un juego de espesores para verificar que la superficie de la plataforma no esté lisa. Mida tanto diagonalmente como horizontalmente. Si la superficie de la plataforma excede la especificación de planitud, vuelva a allanar el bloque. Tenga cuidado cuando vuelva a allanar para no remover demasiado material. Si se elimina demasiado material, corre el riesgo de que los pistones colisionen con las válvulas.  1 Use un compresor de resorte de válvula para comprimir los resortes de la válvula. Con el muelle comprimido, quite los guardaválvulas y libere lentamente el resorte de la válvula de la compresión. Una vez que pueda quitar la herramienta de compresión, quite los resortes y las calzas de la válvula. Mantenga estos componentes en orden.

1 Use un compresor de resorte de válvula para comprimir los resortes de la válvula. Con el muelle comprimido, quite los guardaválvulas y libere lentamente el resorte de la válvula de la compresión. Una vez que pueda quitar la herramienta de compresión, quite los resortes y las calzas de la válvula. Mantenga estos componentes en orden.  2 Retire la válvula de la cabeza. Intente no forzarlo, lo que puede rayar las guías. Para cada válvula, debe eliminar cualquier acumulación de carbón o suciedad de las válvulas y el cabezal de la válvula. De ser posible, haga que la cabeza se dispare o se incline con cuentas de vidrio en la tienda de máquinas, o use Magnaflux o tinte penetrante para encontrar grietas.[2]

2 Retire la válvula de la cabeza. Intente no forzarlo, lo que puede rayar las guías. Para cada válvula, debe eliminar cualquier acumulación de carbón o suciedad de las válvulas y el cabezal de la válvula. De ser posible, haga que la cabeza se dispare o se incline con cuentas de vidrio en la tienda de máquinas, o use Magnaflux o tinte penetrante para encontrar grietas.[2]  3 Verifique que la cabeza de cada válvula sea plana. Tenga en cuenta cualquier planitud que esté fuera de especificación para que pueda corregirse en el taller de la máquina después de la inspección. Inspeccione las guías por desgaste excesivo usando un indicador de cuadrante y verifique la recesión de los asientos de válvula. También es esencial verificar:

3 Verifique que la cabeza de cada válvula sea plana. Tenga en cuenta cualquier planitud que esté fuera de especificación para que pueda corregirse en el taller de la máquina después de la inspección. Inspeccione las guías por desgaste excesivo usando un indicador de cuadrante y verifique la recesión de los asientos de válvula. También es esencial verificar:  4 Reacondicione las guías de válvula desgastadas. Reemplace los asientos de la válvula empotrados y repare todas las válvulas que no van a ser reemplazadas. Máquina de los asientos de válvula. Lubrique los vástagos de la válvula con aceite de motor. Instale los sellos de la válvula.

4 Reacondicione las guías de válvula desgastadas. Reemplace los asientos de la válvula empotrados y repare todas las válvulas que no van a ser reemplazadas. Máquina de los asientos de válvula. Lubrique los vástagos de la válvula con aceite de motor. Instale los sellos de la válvula.  1 Si el bloque fue mecanizado, vuelva a verificar todas las dimensiones. Las tiendas de máquinas cometen errores, pero es su trabajo verificar su trabajo. Verifique que los canales de aceite y las aberturas del sistema de lubricación en el bloque estén libres de virutas metálicas, suciedad y desechos.[3]

1 Si el bloque fue mecanizado, vuelva a verificar todas las dimensiones. Las tiendas de máquinas cometen errores, pero es su trabajo verificar su trabajo. Verifique que los canales de aceite y las aberturas del sistema de lubricación en el bloque estén libres de virutas metálicas, suciedad y desechos.[3]  2 Aceite los componentes completamente. Instale tapones de galería de aceite y tapones de núcleo con sellador de endurecimiento. Nunca use sellador de silicona en estas áreas, que pueden disolverse y también formar desechos de goma en el sistema de lubricación.

2 Aceite los componentes completamente. Instale tapones de galería de aceite y tapones de núcleo con sellador de endurecimiento. Nunca use sellador de silicona en estas áreas, que pueden disolverse y también formar desechos de goma en el sistema de lubricación.  3 Instale el cigüeñal y las tapas principales. Engrase los cojinetes del árbol de levas con grasa a alta presión, luego instale el árbol de levas. Como las tapas son sensibles a la posición y a la dirección, ajuste las tapas y apriételas en el bloque desde el centro hacia afuera.

3 Instale el cigüeñal y las tapas principales. Engrase los cojinetes del árbol de levas con grasa a alta presión, luego instale el árbol de levas. Como las tapas son sensibles a la posición y a la dirección, ajuste las tapas y apriételas en el bloque desde el centro hacia afuera.  4 Instale la cadena de distribución o la correa según las especificaciones. Asegúrese de alinear correctamente las marcas de sincronización durante el reensamblaje y el grado de la leva.

4 Instale la cadena de distribución o la correa según las especificaciones. Asegúrese de alinear correctamente las marcas de sincronización durante el reensamblaje y el grado de la leva.  5 Instale pistones, anillos, juntas y sellos nuevos. Verifique los espacios del extremo del anillo del pistón para conocer las autorizaciones OEM. Es posible que necesite anillos de gran tamaño. Si los anillos tienen un diámetro demasiado pequeño, tendrán un espacio final excesivo, pero si son demasiado grandes, estarán demasiado apretados y se pueden unir, incluso pueden romperse cuando el motor se calienta.

5 Instale pistones, anillos, juntas y sellos nuevos. Verifique los espacios del extremo del anillo del pistón para conocer las autorizaciones OEM. Es posible que necesite anillos de gran tamaño. Si los anillos tienen un diámetro demasiado pequeño, tendrán un espacio final excesivo, pero si son demasiado grandes, estarán demasiado apretados y se pueden unir, incluso pueden romperse cuando el motor se calienta.  6 Instale los conjuntos de pistón y varilla. Use protectores de muñón de varilla y lubrique las inserciones de varilla, luego instale y apriete las tapas de varilla. Mientras instala las varillas, primero apenas las ajusta y luego apriételas gradualmente en 3 etapas para asegurarse de que todas se asienten de manera uniforme y adecuada.

6 Instale los conjuntos de pistón y varilla. Use protectores de muñón de varilla y lubrique las inserciones de varilla, luego instale y apriete las tapas de varilla. Mientras instala las varillas, primero apenas las ajusta y luego apriételas gradualmente en 3 etapas para asegurarse de que todas se asienten de manera uniforme y adecuada.  7 Instale la junta del cabezal. La junta puede ser direccional, así que asegúrese de instalarla en la dirección correcta. Recuerde colocar la cabeza para bloquear el perno o la correa OHC nunca se ejecutará correctamente y luego se desmenuzará. Use solo "cemento para juntas" si el fabricante se lo ordena.

7 Instale la junta del cabezal. La junta puede ser direccional, así que asegúrese de instalarla en la dirección correcta. Recuerde colocar la cabeza para bloquear el perno o la correa OHC nunca se ejecutará correctamente y luego se desmenuzará. Use solo "cemento para juntas" si el fabricante se lo ordena.  8 Instale nuevas cabezas de válvulas. Lubrique las roscas y las arandelas del perno con el lubricante o sellador del Fabricante de equipo original (OEM), luego apriete los pernos en 3 etapas utilizando el patrón especificado por el OEM. Preste mucha atención tanto a la longitud como a la ubicación de los pernos.

8 Instale nuevas cabezas de válvulas. Lubrique las roscas y las arandelas del perno con el lubricante o sellador del Fabricante de equipo original (OEM), luego apriete los pernos en 3 etapas utilizando el patrón especificado por el OEM. Preste mucha atención tanto a la longitud como a la ubicación de los pernos.  9 Instale un nuevo tren de válvulas. Asegúrese de lubricar las piezas a medida que las instala y ajuste las válvulas según sea necesario. Use un mínimo de movimiento arriba / abajo, y luego aplique torque con 1 vuelta de precarga

9 Instale un nuevo tren de válvulas. Asegúrese de lubricar las piezas a medida que las instala y ajuste las válvulas según sea necesario. Use un mínimo de movimiento arriba / abajo, y luego aplique torque con 1 vuelta de precarga  1 Complete otros proyectos que puedan ser necesarios en la reconstrucción. Si está realizando una revisión completa, es probable que desee realizar otros trabajos al mismo tiempo mientras tenga la oportunidad. Del mismo modo, generalmente no es aconsejable conectar su motor recién reconstruido a una transmisión con 200,000 millas (320,000 km) en él. Tu podrías querer:

1 Complete otros proyectos que puedan ser necesarios en la reconstrucción. Si está realizando una revisión completa, es probable que desee realizar otros trabajos al mismo tiempo mientras tenga la oportunidad. Del mismo modo, generalmente no es aconsejable conectar su motor recién reconstruido a una transmisión con 200,000 millas (320,000 km) en él. Tu podrías querer:  2 Prepara el motor. Llene el nuevo filtro de aceite con aceite de motor antes de la instalación, y con el aceite de rodaje recomendado por el reconstructor del motor. Cebe el sistema de lubricación accionando manualmente la bomba de aceite. Llene el sistema de enfriamiento con una mezcla 50/50 de refrigerante anticongelante nuevo y agua destilada.[4]Probablemente también necesitarás instalar:

2 Prepara el motor. Llene el nuevo filtro de aceite con aceite de motor antes de la instalación, y con el aceite de rodaje recomendado por el reconstructor del motor. Cebe el sistema de lubricación accionando manualmente la bomba de aceite. Llene el sistema de enfriamiento con una mezcla 50/50 de refrigerante anticongelante nuevo y agua destilada.[4]Probablemente también necesitarás instalar:  3 Baje el motor con el polipasto Es importante mantener el nivel del motor mientras lo baja en su lugar. Tenga precaución y ayuda. Sujételo a los soportes de montaje y vuelva a conectar todas las mangueras, tuberías y cables, asegurándose de que sean compatibles con las piezas nuevas que haya instalado. Vuelva a instalar el radiador y la campana, asegurándose de que todo lo que se puede fundir esté separado de los colectores de escape.

3 Baje el motor con el polipasto Es importante mantener el nivel del motor mientras lo baja en su lugar. Tenga precaución y ayuda. Sujételo a los soportes de montaje y vuelva a conectar todas las mangueras, tuberías y cables, asegurándose de que sean compatibles con las piezas nuevas que haya instalado. Vuelva a instalar el radiador y la campana, asegurándose de que todo lo que se puede fundir esté separado de los colectores de escape.  4 Realice una cuidadosa puesta en marcha inicial. Coloque el freno de emergencia y bloquee las ruedas antes de encender. Encienda el motor. Si el motor no arranca, verifique el sistema de suministro de combustible.

4 Realice una cuidadosa puesta en marcha inicial. Coloque el freno de emergencia y bloquee las ruedas antes de encender. Encienda el motor. Si el motor no arranca, verifique el sistema de suministro de combustible.  5 Rómpalo adentro. Después de que el motor funcione de manera confiable, agréguelo a 2000 rpm para diluir el aceite en el árbol de levas. Deberá hacer funcionar el motor a varias velocidades entre 1800 y 2500 rpm durante al menos 20 minutos.[5]

5 Rómpalo adentro. Después de que el motor funcione de manera confiable, agréguelo a 2000 rpm para diluir el aceite en el árbol de levas. Deberá hacer funcionar el motor a varias velocidades entre 1800 y 2500 rpm durante al menos 20 minutos.[5]  6 Cambie el aceite y el filtro después de sus primeras 100 millas (160 km). Es importante facilitar la vida útil del motor, y es común cambiar el aceite después de aproximadamente 100 o 200 millas (160 o 320 km) inicialmente, luego cada mil millas durante al menos los primeros tres meses de uso.

6 Cambie el aceite y el filtro después de sus primeras 100 millas (160 km). Es importante facilitar la vida útil del motor, y es común cambiar el aceite después de aproximadamente 100 o 200 millas (160 o 320 km) inicialmente, luego cada mil millas durante al menos los primeros tres meses de uso.